在现代化工、塑料、橡胶等改性材料生产领域,物料输送系统的效率、精度与稳定性直接关系到产品质量、生产成本与工厂运营安全。传统依赖人工或简单机械控制的输送模式,已难以满足高附加值、多品种、小批量、定制化的先进生产需求。因此,集成先进计算机系统服务的智能化物料输送解决方案,正成为改性工厂实现数字化转型与智能制造升级的核心驱动力。

一、 系统架构与核心技术

本解决方案以工业物联网(IIoT)平台为中枢,构建一个多层级的集成式计算机服务系统。

- 感知与执行层: 在输送线各关键节点(如料仓、计量秤、混合机、挤出机进料口)部署高精度传感器(重量、流量、湿度、温度)与智能执行机构(变频电机、气动/电动阀门、机器人抓手)。这些设备实时采集物料状态与设备运行数据,并精确执行上层指令。

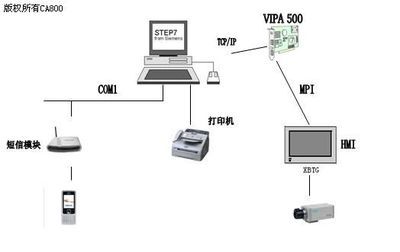

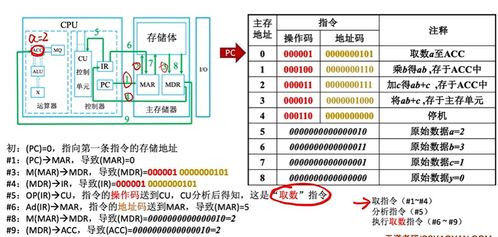

- 边缘计算与控制层: 部署工业网关与边缘计算控制器,就近处理实时性要求高的数据(如PID回路控制、紧急停机逻辑),实现输送流程的本地化、快速闭环控制,同时将处理后的数据上传至云端或工厂服务器,减轻中心系统负荷。

- 平台与数据层: 基于云或私有部署的IIoT平台,汇聚全厂输送系统数据,构建统一的物料信息模型与数字孪生。利用大数据技术对历史数据进行存储、管理与分析,为优化提供数据基石。

- 应用与智能层: 这是计算机系统服务的核心价值体现,包括:

- 先进过程控制(APC): 通过模型预测控制(MPC)等算法,动态优化输送速率、配比精度,减少波动,确保进入主工艺段的物料均匀稳定。

- 生产执行系统(MES)集成: 与工厂MES无缝对接,自动接收生产工单,调度输送任务,实现从原料入库到成品出库的物料流、信息流同步,确保配方准确无误、批次可追溯。

- 预测性维护系统: 基于设备运行数据与机器学习模型,分析电机、轴承、输送带等关键部件的健康状态,预测故障发生概率与时间,变“事后维修”为“事前维护”,极大减少非计划停机。

- 能源管理与优化: 监控输送系统能耗,通过优化设备启停策略、运行参数,在保证生产的前提下实现节能降耗。

- 可视化监控与数字孪生: 通过SCADA/HMI界面和3D数字孪生模型,为操作人员提供全流程、沉浸式的实时监控与仿真调试环境,便于快速定位问题、培训人员及模拟流程改动。

- 访问与协同层: 通过Web端、移动APP为不同角色(操作员、工程师、管理者)提供定制化仪表盘,支持远程监控与指令下达,促进跨部门协同。

二、 解决方案的核心优势

- 提升生产效率与柔性: 实现物料输送的全程自动化、智能化调度,快速响应生产计划变更,缩短产品换线时间,支持复杂配方的精准执行,满足柔性生产需求。

- 保障产品质量一致性: 通过高精度计量与稳定控制,从根本上减少人为误差和物料波动,确保每一批次产品配方的精确性,提升产品品质的均一性与稳定性。

- 实现精益管理与成本控制: 全程追溯物料消耗,精确核算成本;通过预测性维护降低维修成本与停机损失;通过能源优化降低运营成本;减少原料浪费和库存积压。

- 增强安全与可靠性: 系统具备完善的联锁保护、报警管理与安全审计功能,可防止误操作与设备冲突,降低安全风险。高可用性架构确保系统稳定运行。

- 驱动数据价值与持续优化: 将输送系统从“成本中心”转变为“数据价值中心”,利用数据分析持续洞察瓶颈,为工艺改进、产能提升和设备升级提供科学决策支持。

三、 实施与服务模式

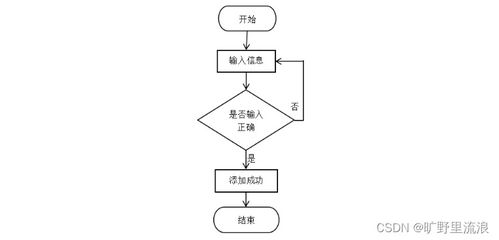

成功的解决方案离不开专业的服务。我们提供从咨询规划、系统设计与集成、软件开发与部署、到安装调试、培训及全生命周期运维支持的一站式计算机系统服务。采用模块化设计,客户可根据当前需求和投资预算分步实施,系统具备良好的开放性与扩展性,便于未来与ERP、实验室管理系统(LIMS)等更高层级系统集成。

对于立志于打造“黑灯工厂”或智能化标杆的先进改性工厂而言,一套融合了物联网、大数据、人工智能与先进控制技术的智能化物料输送系统计算机解决方案,已不再是可选项,而是提升核心竞争力、迈向工业4.0的必由之路。它不仅是连接原料与工艺的“智能动脉”,更是工厂实现数字化运营、智能化决策的神经枢纽,为企业在激烈的市场竞争中赢得先机奠定坚实基础。