随着现代工业自动化与信息化技术的深度融合,计算机系统服务在工业控制与仿真领域扮演着日益关键的角色。本文旨在探讨一种基于VIPA 500S PLC(可编程逻辑控制器)构建的沥青混凝土搅拌设备模拟演示系统,分析其系统架构、功能实现及其在计算机系统服务中的价值与应用前景。

一、 系统背景与意义

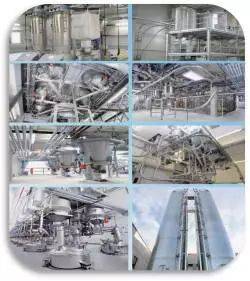

沥青混凝土搅拌设备是道路工程建设中的核心装备,其控制系统复杂,涉及配料、搅拌、温度控制、成品出料等多个环节。传统的设备培训、程序调试和新工艺验证往往依赖实体设备,成本高、风险大且灵活性不足。构建一套高保真的模拟演示系统,不仅能有效规避上述问题,还能为操作人员培训、控制逻辑验证、故障模拟及工艺优化提供安全、高效、低成本的虚拟平台。VIPA 500S系列PLC以其高速处理能力、强大的通讯功能和模块化设计,成为实现此类复杂流程精确仿真的理想硬件基础。

二、 系统架构设计

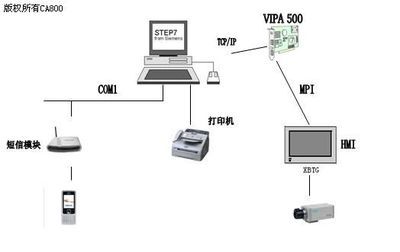

本模拟演示系统采用“虚实结合”的架构,主要由以下部分组成:

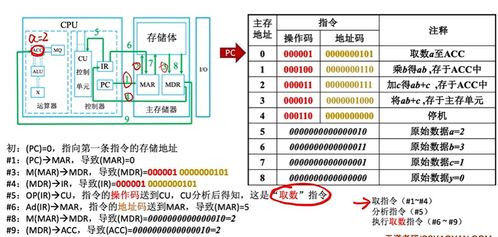

- 控制核心层:以VIPA 500S PLC作为硬件核心,运行真实的控制程序,处理所有模拟的输入/输出(I/O)信号和逻辑运算。其高速背板总线和丰富的通讯接口(如PROFIBUS, Ethernet)确保了系统响应的实时性。

- 模拟仿真层:作为计算机系统服务的核心体现,该层运行于上位工业计算机。它通过OPC(OLE for Process Control)等标准协议与VIPA PLC进行实时数据交换,内置高精度的数学模型,模拟搅拌设备的物理行为(如骨料输送流量、搅拌缸内物料运动、温度变化曲线等)。

- 人机交互层(HMI):采用高性能触摸屏或SCADA(监控与数据采集)软件,构建与真实设备一致的操作界面。操作人员可在此进行参数设置、流程启停、状态监控和故障报警处理,获得沉浸式的操作体验。

- 数据服务层:系统记录所有操作过程、设备状态和工艺参数,形成数据库。此层提供数据分析、报表生成、历史追溯等功能,服务于设备管理优化与决策支持。

三、 核心功能实现

- 全流程动态模拟:系统能够逼真模拟从冷骨料配料、干燥加热、沥青与粉料添加,到搅拌、成品料卸出的完整生产过程。VIPA PLC精确控制各阶段的时序与联锁逻辑。

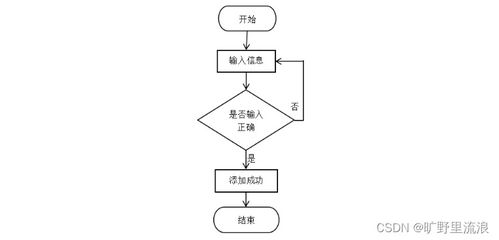

- 故障注入与诊断训练:在计算机系统服务的支持下,可灵活设置多种设备故障(如电机过载、传感器失灵、温度超限等)。学员或工程师需根据HMI报警信息,排查原因并采取相应措施,极大提升了应急处置能力。

- 工艺参数优化实验:用户可在系统中安全地调整搅拌时间、温度设定、配料比例等关键工艺参数,通过仿真结果直观分析其对成品料质量(如均匀性、温度)及生产效率的影响,为新配方或新工艺的开发提供预研平台。

- 控制程序验证与调试:工程技术人员可将为新设备或改造设备编写的PLC程序,直接在模拟系统中进行离线测试与调试,确保逻辑正确无误后再下载至实体设备,显著缩短工程周期并降低现场调试风险。

四、 计算机系统服务的价值体现

本系统是计算机系统服务在工业仿真领域的典型应用。其价值主要体现在:

- 降本增效:节省了实体设备培训的物料与能耗成本,突破了时间与空间的培训限制。

- 风险管控:将高危、高成本的试错过程转移至虚拟环境,保障了人员与设备安全。

- 知识沉淀与传承:系统化的培训模块与故障库,成为企业标准化作业和知识管理的重要载体。

- 技术支撑与创新:为控制策略研究、先进算法(如智能PID控制、预测性维护)的嵌入提供了开放的实验环境,驱动技术创新。

五、 结论与展望

基于VIPA 500S PLC的沥青混凝土搅拌设备模拟演示系统,成功地将工业控制硬件与先进的计算机仿真技术相结合,构建了一个功能完备、安全可靠的虚拟实训与研发平台。它不仅体现了计算机系统服务在提升工业自动化水平、赋能人员技能和促进工艺创新方面的强大支撑作用,也为其他复杂工业设备的仿真系统开发提供了可借鉴的范式。随着数字孪生、虚拟现实(VR)等技术的进一步融合,此类系统的沉浸感、交互性与智能决策能力将得到质的飞跃,在智能制造与工业互联网体系中发挥更核心的作用。