在当今智能制造浪潮下,生产线的高效、精准与可视化管控成为企业提升核心竞争力的关键。苏州点迈软件技术有限公司作为工业信息化领域的资深服务商,其设计并实施的“生产线工位管理系统”在计算机系统服务领域树立了经典标杆,通过深度融合信息技术与生产实践,为制造企业带来了显著的效益提升。

一、 项目背景与核心挑战

某精密电子制造企业(以下简称“客户”)在苏州设有大型生产基地。随着订单量激增与产品迭代加速,其原有生产管理模式面临严峻挑战:

- 工位状态不透明:生产线各工位(如组装、测试、包装)的生产进度、设备状态、物料消耗等信息依赖人工汇报与纸质记录,实时性差,管理层无法精准掌握全局。

- 过程追溯困难:产品质量问题发生时,难以快速定位到具体的生产工位、操作人员、物料批次及工艺参数,追溯链条长,影响问题分析与解决效率。

- 效率与资源调度瓶颈:生产排程依赖经验,工位间忙闲不均,物料配送时常延迟或错配,导致生产线整体效率(OEE)偏低,在制品(WIP)库存高。

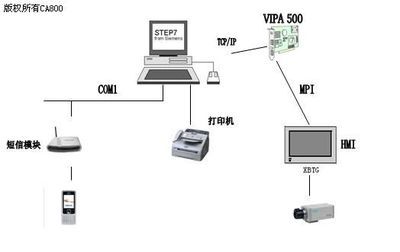

- 数据孤岛现象:生产数据分散在各个班组和系统中,未能与ERP(企业资源计划)、MES(制造执行系统)上层系统有效集成,数据价值未被充分挖掘。

二、 点迈解决方案:一体化工位管理系统

针对上述痛点,苏州点迈为客户量身打造了一套基于工业物联网(IIoT)和云边端协同架构的“生产线工位管理系统”,提供了从硬件部署到软件平台的全栈式计算机系统服务。

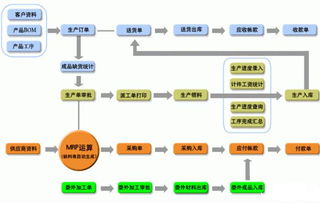

核心功能模块:

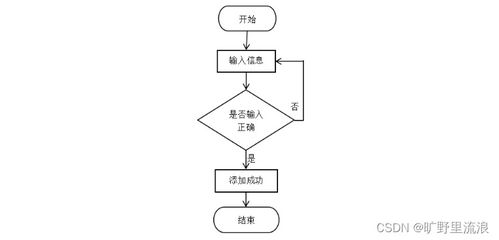

1. 智能工位终端部署:在每个关键工位部署工业触控平板或专用终端,集成条码/RFID扫描、传感器数据采集等功能,作为人机交互与数据入口。

2. 实时状态监控看板:系统通过终端实时采集工位开工/停工、作业时长、产量、良品率、设备运行参数等数据,并在车间大屏及管理后台以可视化看板(Dashboard)形式动态展示,实现生产状态一目了然。

3. 全流程追溯体系:系统为每个产品单元赋予唯一身份标识(如序列号),记录其流经每个工位时的操作员、工艺步骤、使用物料、检测结果、时间戳等全维度数据,形成完整的电子履历,支持正向与反向追溯。

4. 智能调度与预警:系统基于实时数据,结合生产计划,可动态生成工位作业指令,并指导物料AGV(自动导引车)进行精准配送。设定关键指标阈值(如产量偏差、故障停机),自动触发预警通知至相关人员。

5. 深度系统集成:通过标准API接口,该系统与客户的ERP系统(用于订单与物料主数据同步)、MES系统(用于工艺路线与派工集成)、以及设备PLC(可编程逻辑控制器)实现了无缝对接,打破了数据孤岛。

技术服务亮点:

- 高可用性与稳定性:采用边缘计算架构,关键数据在工位本地实时处理,网络波动不影响基本操作,保障了生产连续性。

- 灵活可配置:系统模块化设计,工作流、质检项、报表格式等均可根据客户工艺变化快速配置调整,无需大量二次开发。

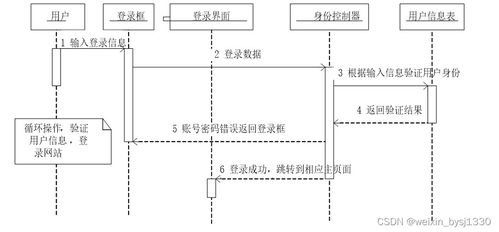

- 安全可靠:具备完善的用户权限管理与操作日志审计功能,确保数据安全与操作合规。

三、 实施成效与价值体现

系统上线运行后,为客户带来了全方位的提升:

- 生产效率提升:生产线整体设备效率(OEE)平均提升约18%,工位协同效率显著改善,在制品库存降低25%。

- 质量管控强化:产品全流程追溯时间从平均数小时缩短至分钟级,质量问题的定位与分析效率提升70%,客户投诉率下降。

- 管理决策科学化:管理层可通过多维度报表(如工位绩效、产出分析、损耗分析)实时获取精准数据,支持科学排产与资源优化决策。

- 员工操作规范化:工位终端提供清晰的作业指导书(SOP)与防错提示,降低了操作失误率,提升了新人培训效率。

四、 案例启示与行业意义

苏州点迈的这一经典案例,深刻诠释了专业的计算机系统服务如何从“支撑业务”走向“驱动业务”。它不仅仅是软硬件的简单堆砌,更是对制造业生产流程的深刻理解与数字化重构。

该案例的成功为制造业,尤其是离散型制造企业,提供了可复制的数字化转型路径:即以工位这一生产最小执行单元的数字化为突破口,通过实时数据采集、过程透明化与智能调度,向上支撑车间级乃至企业级的精细化运营,最终实现降本、增效、提质的核心目标。

作为计算机系统服务在工业领域的优秀实践,苏州点迈生产线工位管理系统案例证明了,深度融合OT(运营技术)与IT(信息技术),是赋能中国智能制造升级的关键路径,具有广泛的行业借鉴与推广价值。